Introducción

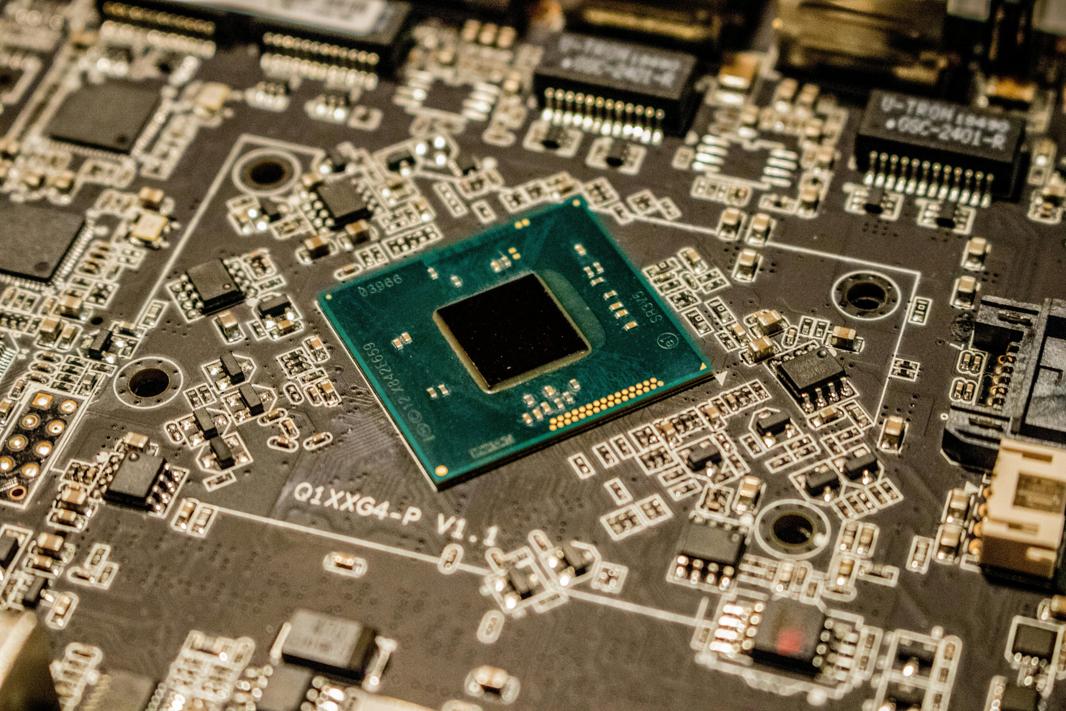

El sector manufacturero evoluciona continuamente a medida que surgen nuevas tecnologías. Entre estos avances se encuentra la Fabricación Integrada por Computadora (CIM), un enfoque transformador que unifica los sistemas informáticos para mejorar la eficiencia y la productividad. CIM va más allá de la manufactura tradicional al integrar todas las operaciones bajo un sistema cohesivo basado en computadoras. Esta integración facilita todo, desde el diseño y la ingeniería hasta la producción y la gestión, creando un flujo de trabajo sin fisuras.

La Fabricación Integrada por Computadora (CIM) se refiere a un enfoque tecnológico donde las computadoras controlan todo el proceso de producción. CIM integra varios procesos de fabricación a través de sistemas informáticos para agilizar la producción y reducir la intervención manual. Al fusionar diferentes sistemas, como CAD, CAM y CAE, CIM los une en un único flujo de trabajo eficiente.

En su núcleo, CIM fusiona varias técnicas y herramientas, permitiendo ajustes y monitoreo en tiempo real. Esta integración ayuda a las empresas a mantener una calidad de producto consistente, reducir los tiempos de producción y disminuir costos. Los fabricantes pueden supervisar el ciclo de vida completo del producto, desde la concepción hasta el resultado final.

Diseño Asistido por Computadora (CAD)

El Diseño Asistido por Computadora (CAD) es un elemento fundamental de CIM. El software CAD permite a los diseñadores crear modelos detallados en 2D y 3D de productos. Estos diseños sirven como el plano para la fabricación, asegurando precisión y proporcionando una representación visual del producto final. Las herramientas CAD permiten la creación rápida de prototipos y modificaciones sencillas, mejorando la flexibilidad en la fase de diseño.

Manufactura Asistida por Computadora (CAM)

La Manufactura Asistida por Computadora (CAM) toma los diseños generados en CAD y los traduce en instrucciones legibles por máquina. El software CAM controla la maquinaria y el equipo de producción, asegurando que los diseños se ejecuten con precisión en el piso de producción. Esta automatización reduce el riesgo de errores y optimiza el proceso de fabricación al acelerar la producción y garantizar la consistencia.

Ingeniería Asistida por Computadora (CAE)

La Ingeniería Asistida por Computadora (CAE) se centra en los aspectos de análisis y simulación del diseño. Las herramientas CAE evalúan el diseño del producto bajo diversas condiciones, prediciendo el rendimiento e identificando posibles problemas antes de que comience la producción. Al usar CAE, los fabricantes pueden detectar defectos temprano y refinar sus diseños, ahorrando así costos y reduciendo retrasos en la producción.

Un flujo de proceso sin fisuras es crucial para la implementación efectiva de CIM. Así es como típicamente se desarrolla:

Diseño Inicial y Prototipado

El proceso comienza con CAD, donde los diseñadores crean modelos digitales del producto. Se pueden desarrollar prototipos para pruebas, permitiendo ajustes antes de finalizar el diseño. Esta etapa asegura que cualquier defecto potencial se identifique y aborde temprano.

Planificación y Programación de la Producción

Una vez finalizado el diseño, la planificación de la producción toma el control. Esta fase implica la programación de actividades de fabricación, la asignación de recursos y la planificación de flujos de trabajo. El software CAM se utiliza para crear instrucciones detalladas para la maquinaria de producción, minimizando el tiempo de inactividad y maximizando la eficiencia.

Monitoreo en Tiempo Real y Control de Calidad

A medida que la producción comienza, el monitoreo en tiempo real y el control de calidad se vuelven críticos. Los sensores y sistemas de retroalimentación rastrean el proceso de producción, proporcionando datos e información analítica. Si ocurren desviaciones, se realizan ajustes en tiempo real para mantener la calidad y consistencia del producto. Este monitoreo continuo asegura que cualquier problema se aborde de inmediato, protegiendo la línea de producción de interrupciones significativas.

La integración de CIM arroja varias ventajas para los fabricantes:

- Mayor Eficiencia: Al automatizar el diseño, la planificación y la producción, CIM reduce la intervención manual, lo que lleva a tiempos de producción más rápidos y un aumento en la capacidad de producción.

- Mejora la Precisión: La automatización minimiza el error humano, asegurando una mayor precisión en los procesos de fabricación.

- Ahorro de Costos: La asignación eficiente de recursos y la reducción de desperdicios resultan en ahorros de costos significativos. Además, la detección temprana de errores a través de CAE reduce la probabilidad de retrabajos costosos.

- Flexibilidad: CIM permite modificaciones rápidas a los diseños y procesos, permitiendo a los fabricantes adaptarse rápidamente a las demandas cambiantes del mercado.

- Mejora el Control de Calidad: El monitoreo continuo asegura una calidad de producto consistente, mejorando así la satisfacción del cliente y reduciendo las devoluciones.

A pesar de sus beneficios, la implementación de CIM presenta varios desafíos. Abordar estos obstáculos es esencial para una adopción exitosa.

Integración Tecnológica

Integrar sistemas dispares puede ser una tarea compleja. Los fabricantes deben asegurar la compatibilidad entre varios componentes de software y hardware. Las soluciones incluyen invertir en sistemas interoperables y adoptar estándares industriales para una integración sin fisuras.

Capacitación y Adaptación de los Empleados

Los empleados pueden resistirse a la transición hacia nuevas tecnologías debido a la falta de familiaridad. Programas de capacitación exhaustivos pueden cerrar esta brecha, asegurando que los empleados estén bien versados en el uso de herramientas CIM. Brindar soporte continuo y enfatizar los beneficios de CIM también puede impulsar la aceptación.

Preocupaciones de Seguridad de Datos

La naturaleza interconectada de los sistemas CIM los hace vulnerables a amenazas cibernéticas. Implementar medidas de ciberseguridad robustas, como cortafuegos y encriptación, es vital para proteger la información sensible. Auditorías de seguridad y actualizaciones regulares pueden brindar una mayor protección contra brechas.

El futuro de CIM luce prometedor, con varias tendencias emergentes que están listas para redefinir los procesos de fabricación. Conectar los beneficios y desafíos de CIM con las tendencias futuras nos ayuda a entender la dirección en la que se dirige la industria.

Integración con IoT

El Internet de las Cosas (IoT) jugará un papel crucial en CIM, permitiendo la recolección y análisis de datos en tiempo real de dispositivos interconectados. La integración de IoT facilita el mantenimiento proactivo, reduce los tiempos de inactividad y agiliza la gestión de inventarios. Esta interconexión promete hacer CIM aún más eficiente y receptivo.

Inteligencia Artificial y Aprendizaje Automático

La Inteligencia Artificial (IA) y el Aprendizaje Automático (ML) están listas para revolucionar CIM proporcionando conocimientos predictivos y mejorando la toma de decisiones. Los algoritmos impulsados por IA pueden optimizar los horarios de producción, prever la demanda e identificar ineficiencias, resultando en procesos de fabricación más inteligentes. La implementación de IA y ML convierte a CIM en un campo en evolución con mejoras continuas.

Sistemas Ciberfísicos

Los Sistemas Ciberfísicos (CPS) fusionan componentes físicos y digitales, creando un ecosistema de fabricación cohesivo. CPS permitirá la interacción y control en tiempo real, habilitando líneas de producción más receptivas y adaptativas. Esta integración promete una mayor flexibilidad y eficiencia, allanando el camino para fábricas inteligentes. Adoptar CPS se alinea con la tendencia general hacia la automatización y digitalización en la fabricación.

La Fabricación Integrada por Computadora (CIM) representa un avance significativo hacia procesos de producción eficientes y automatizados. Al integrar varios sistemas basados en computadoras, CIM agiliza operaciones, mejora la precisión y reduce costos. Aunque existen desafíos, soluciones como medidas mejoradas de ciberseguridad y capacitación integral de empleados aseguran una implementación exitosa. A medida que los fabricantes adoptan tecnologías emergentes como IoT, IA y CPS, el futuro de CIM parece brillante, prometiendo innovación continua y crecimiento en el sector manufacturero.

Preguntas Frecuentes

¿Qué industrias se benefician más del CIM?

Industrias como la automotriz, aeroespacial y electrónica se benefician significativamente del CIM. Estos sectores requieren alta precisión y eficiencia, lo que convierte al CIM en una opción ideal para una producción ágil y una mayor calidad del producto.

¿Cómo impacta el CIM en la calidad del producto?

El CIM mejora la calidad del producto mediante la habilitación del monitoreo en tiempo real y ajustes inmediatos durante la producción. Los sistemas automatizados reducen el error humano, asegurando una adhesión consistente a las especificaciones de diseño y reduciendo los defectos.

¿Cuáles son los pasos iniciales para implementar CIM en una fábrica?

1. **Evaluación**: Evaluar los procesos actuales e identificar áreas que pueden beneficiarse del CIM. 2. **Planificación**: Desarrollar un plan de implementación integral, incluyendo la selección de tecnología y la asignación de recursos. 3. **Capacitación**: Proporcionar una capacitación extensa para los empleados para asegurar que sean proficientes en el uso de herramientas CIM. 4. **Integración**: Integrar gradualmente los sistemas CIM, comenzando con proyectos piloto para medir la efectividad antes de una implementación a gran escala. Siguiendo estos pasos, las fábricas pueden hacer una transición suave al CIM y cosechar sus numerosos beneficios.